Spis treści

Co się psuje w panelu słonecznym?

O ile w pierwszych miesiącach większość awarii wynika z defektów produkcyjnych i błędów montażu, potem do akcji wkracza pogoda i promieniowanie UV. Pierwsza warstwa modułu czyli szyba jest w zasadzie nieśmiertelna i rzadko ulega uszkodzeniom. Bardziej wrażliwe są ogniwa – wykonane z kruchych płytek krzemowych, podatnych na nacisk i wstrząsy. Zagrożeniem dla krzemu są silne naprężenia wynikające np. z uderzeń wiatru – gdy panel jest naciskany z dużą siłą, cały ugina się i trzepocze, pod wpływem czego powstają w nim mikropęknięcia. Każdy kolejny nacisk przesuwa dalej linie rozłamu. W końcu kawałki ogniwa odłamują się, a panel traci część pierwotnej mocy. Podczas badań PVEL panele poddawane są trzykrotnie obciążeniu od ciśnienia 2400 Pa, odpowiadającemu grubej pokrywie śnieżnej lub jednostajnemu działaniu wiatru o huraganowej sile. Za każdym razem ciśnienie oddziałuje z góry, a następnie z dołu przez godzinę. Druga runda testu odbywa się pod niższym ciśnieniem (1000 Pa), ale obejmuje aż 1000 cykli. W wyniku długotrwałego „trzepotania” modułem ewentualne pęknięcia rozchodzą się i pogłębiają. Kruchość dotyczy wszystkich ogniw z kryształami krzemu. Trochę lepiej wypadają moduły o mniejszej powierzchni (dzięki temu, że są sztywne) oraz te wyposażone w małe, ale gęściej połączone ogniwa. Najmniej wrażliwe są rzadko już spotykane panele wykorzystujące tellurek kadmu (CdTe).

Kruchość dotyczy wszystkich ogniw z kryształami krzemu. Trochę lepiej wypadają moduły o mniejszej powierzchni (dzięki temu, że są sztywne) oraz te wyposażone w małe, ale gęściej połączone ogniwa. Najmniej wrażliwe są rzadko już spotykane panele wykorzystujące tellurek kadmu (CdTe).

Słońce i mróz

Kolejnym zjawiskiem przyspieszającym pękanie są wahania temperatury. W słońcu wnętrze panelu nagrzewa się do temperatury nawet 60-70°C, a nocą schładza poniżej temperatury otoczenia. Podobnie w dzień z przejaśnieniami, gdy co chwila tarczę Słońca przesłaniają płynące po niebie cumulusy. W wyniku zmian temperatury każde ogniwo rozciąga się i kurczy o ułamek milimetra, ale nie równomiernie. Przy ogrzaniu najbardziej chce się wydłużyć metalowy pasek odbierający prąd z warstwy krzemu. Powstają naprężenia. Jeśli ogniwo było wcześniej uszkodzone (np. przez wiatr), pęknięcia rosną. Badanie PVEL obejmują 50 cykli przy ekstremalnych różnicach temperatur (od -40°C do +85°C). Dodatkowo przeprowadza się 10 prób przy wysokiej wilgotności – po wystawieniu na wysoką temperaturę i wilgotność panel jest szybko zamrażany. Zobacz także: Jakie będzie dofinansowanie do fotowoltaiki w programie Mój Prąd 3.0? Zmiany temperatur pogłębiają pęknięcia na styku krzemu i metalu. Najmniej wrażliwe są panele IBC (ze stykami umieszczonymi naprzemiennie na tylnej ścianie ogniw). Oprócz tego, że wydajniej wykorzystują światło Słońca, wypadają zaskakująco dobrze w długotrwałych testach wytrzymałościowych.Słabsza strona większości paneli

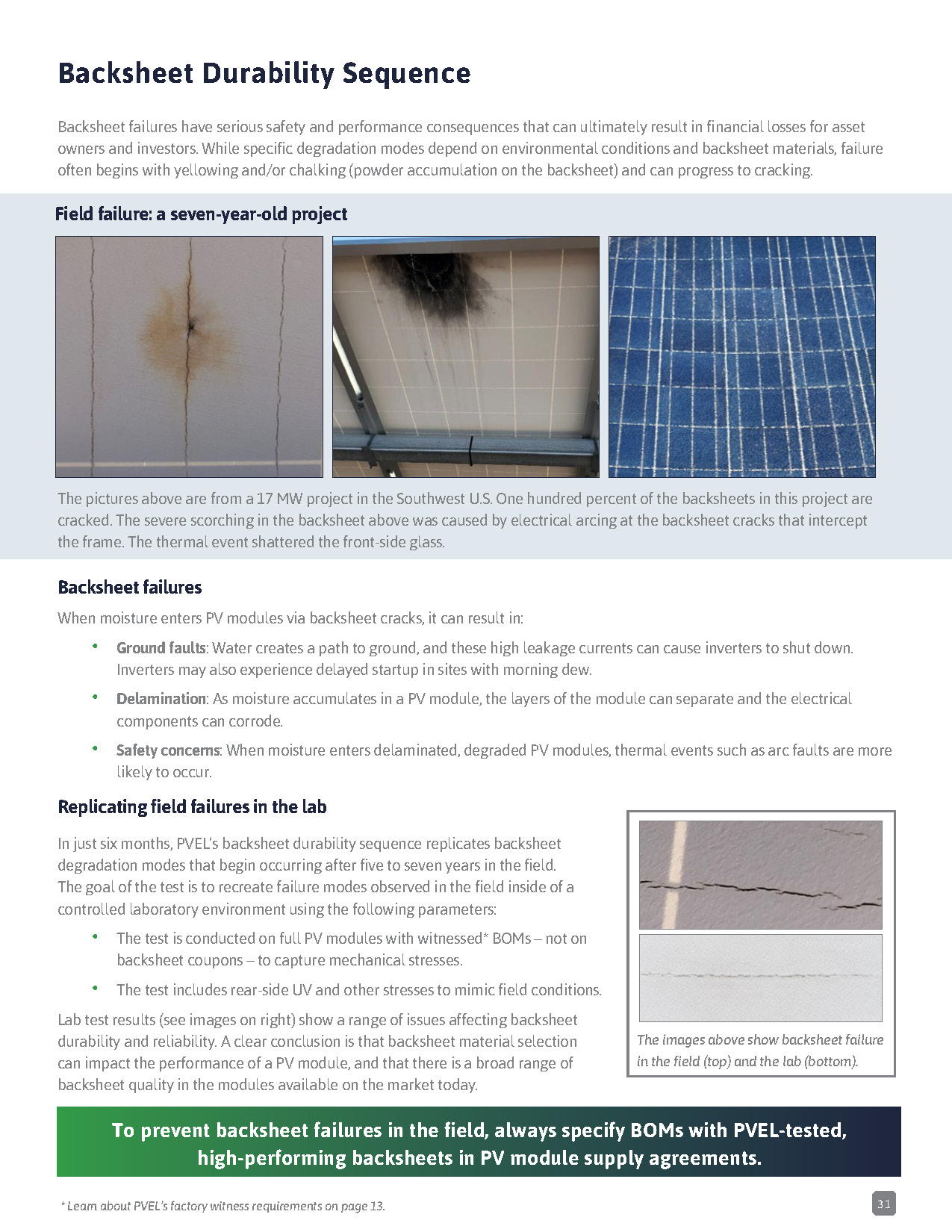

Najbardziej wrażliwa na uszkodzenia jest tylna płyta. Wykonuje się ją zwykle z plastiku, a ten jest wrażliwy na promieniowanie UV. Każda przerwa w zabezpieczeniu powoduje degradację. Tworzywo sztuczne słabnie i kruszy się rozpadając na coraz mniejsze kawałki. Przez dziury w tylnej powłoce do panelu dostaje się wilgoć, a to już szybka droga do korozji, zwarć i uszkodzeń samych ogniw. Panele z plastikowym tyłem można poddać dodatkowej procedurze, aby sprawdzić ich odporność. Polega ona na trzykrotnym powtarzaniu testów temperaturowych na przemian z naświetlaniem UV. Tworzywa sztuczne są raczej kiepskim wyborem do konstrukcji paneli fotowoltaicznych. Nawet po zabezpieczeniu nie są w pełni odporne na promieniowanie UV, podlegają powolnej degradacji pod wpływem temperatury, czynników chemicznych i biologicznych. Są też jedynym materiałem konstrukcyjnym panelu, który może się zapalić. We Włoszech co roku zdarza się kilkaset pożarów instalacji fotowoltaicznych, których przyczyną jest zwarcie wewnątrz modułu i zapłon tylnej płyty.

Rozwiązaniem jest zastosowanie tylnej szyby. Ogniwa są umieszczane między dwoma warstwami szkła stopionymi na brzegach. To najbardziej trwały sposób wykonania modułów, coraz częściej stosowany w dużych, farmach fotowoltaicznych – m.in. dlatego, że umożliwia przechwytywanie światła odbitego padającego na spód panelu. Konstrukcja z podwójną, zespoloną szybą jest też sztywniejsza i nie poddaje się takim odkształceniom na wietrze, co chroni wrażliwy krzem przed pękaniem.

Tworzywa sztuczne są raczej kiepskim wyborem do konstrukcji paneli fotowoltaicznych. Nawet po zabezpieczeniu nie są w pełni odporne na promieniowanie UV, podlegają powolnej degradacji pod wpływem temperatury, czynników chemicznych i biologicznych. Są też jedynym materiałem konstrukcyjnym panelu, który może się zapalić. We Włoszech co roku zdarza się kilkaset pożarów instalacji fotowoltaicznych, których przyczyną jest zwarcie wewnątrz modułu i zapłon tylnej płyty.

Rozwiązaniem jest zastosowanie tylnej szyby. Ogniwa są umieszczane między dwoma warstwami szkła stopionymi na brzegach. To najbardziej trwały sposób wykonania modułów, coraz częściej stosowany w dużych, farmach fotowoltaicznych – m.in. dlatego, że umożliwia przechwytywanie światła odbitego padającego na spód panelu. Konstrukcja z podwójną, zespoloną szybą jest też sztywniejsza i nie poddaje się takim odkształceniom na wietrze, co chroni wrażliwy krzem przed pękaniem.

Czy panel może pracować przez 100 lat?

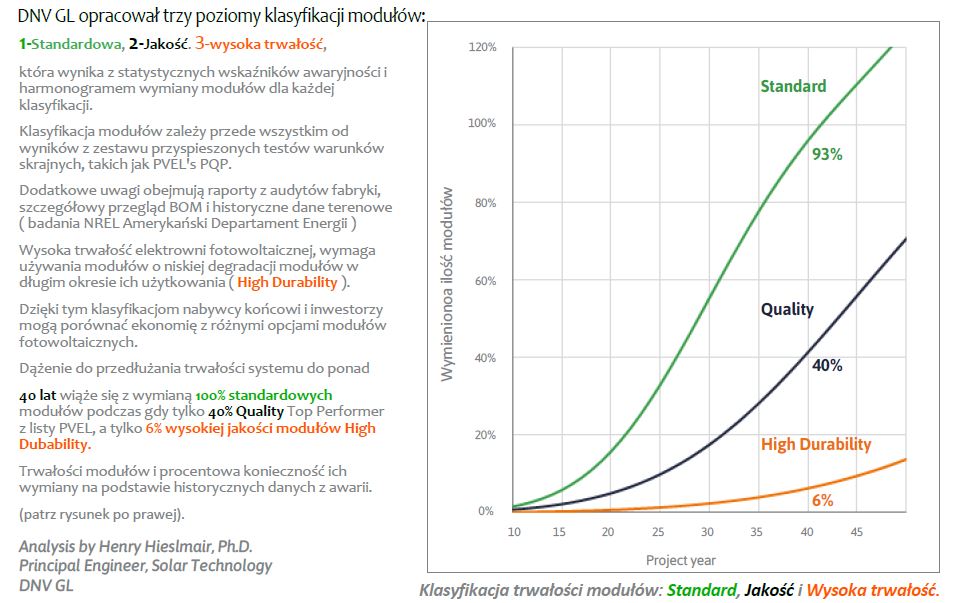

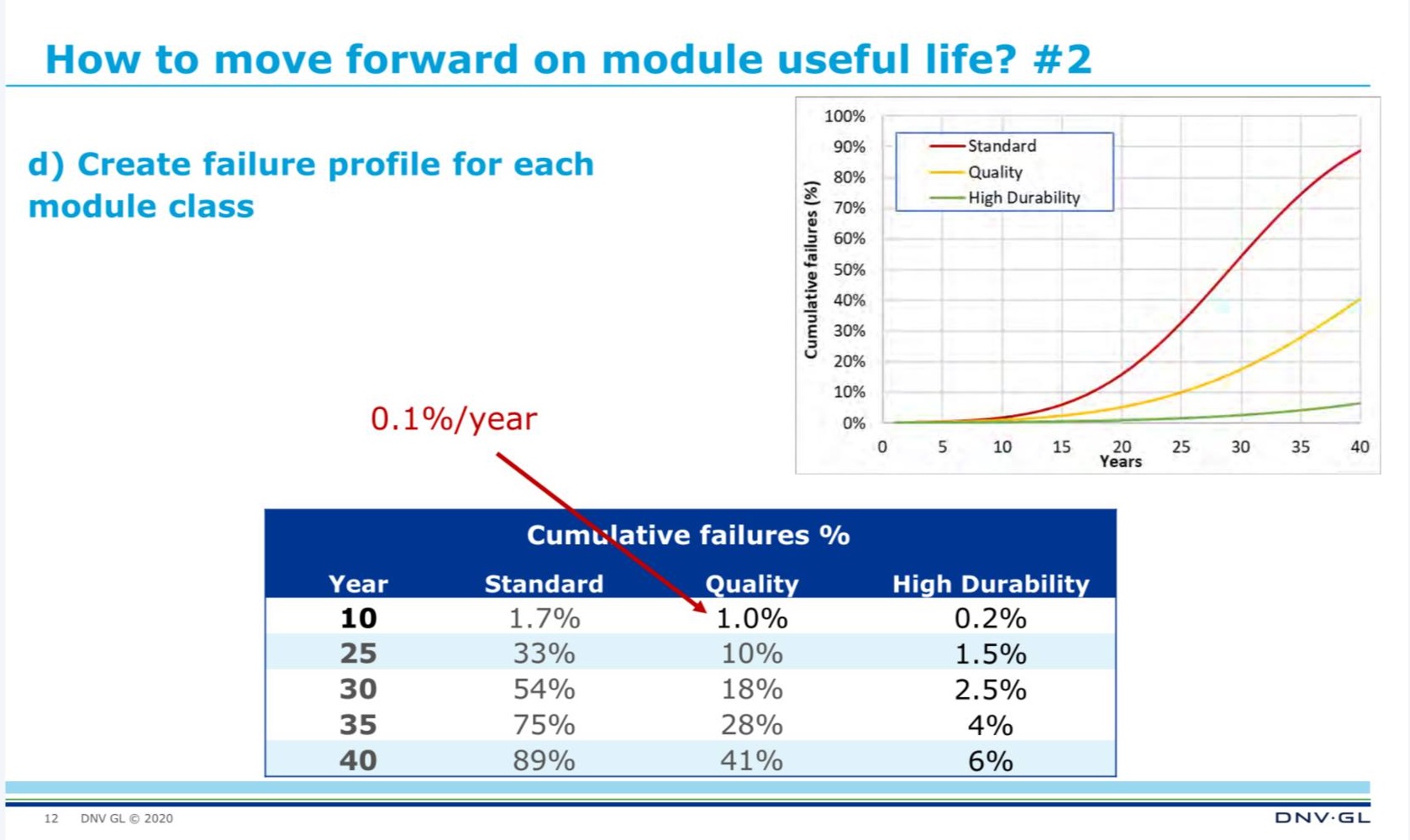

Wszystkie trzy technologie – panele z ogniwami CdTe, moduły IBC i z podwójną szybą, wypadły znacznie lepiej przy długotrwałym i cyklicznym narażeniu na ekstremalne warunki. Podczas testów poddaje się moduły obciążeniom znacznie silniejszym, niż przewidywane podczas eksploatacji, aby sprowokować przyspieszone starzenie się. Dzięki temu można oszacować, jak będą zachowywać się po 10, 20 a nawet 50 latach używania. Wyniki porównywane są ze statystykami spadku mocy i awarii takich samych modułów eksploatowanych normalnie. Na podstawie testów PVEL można przewidzieć, że najczęściej stosowane w Polsce panele nie będą wieczne. W ciągu pierwszych 20 lat wymieniona powinna zostać prawie jedna szósta z nich. Aby zachować moc, przez 30 lat trzeba wymienić ponad połowę, a po 40 lat łączna ilość kupionych paneli jest prawie dwa razy większa niż na początku. Dla porównania – modułów o podwyższonej trwałości trzeba w ciągu 40 lat dokupić tylko 40%, a najwyższej jakości zaledwie 6%! Instalacja wykonana z trwałych modułów nie będzie wymagała większych prac na dachu przez 40-50 lat. Choć nie prowadzono tak daleko idących testów, można spodziewać się, że część paneli wytrzyma nawet 100 lat nieprzerwanej pracy!

Zobacz także: Wirtualny prosument zbliża się do polskiego rynku

Poza jakością samego panelu liczy się też trwałość inwertera i staranność montażu. – Większość falowników projektowanych jest do pracy przez 15-20 lat, ale są i takie mogące działać przez 25 lat – mówi Krzysztof Dorynek, dyrektor sprzedaży w Polsce producenta paneli ZN Shine Solar. – Liczy się nie tylko jakość komponentów, ale też hermetyczna obudowa. Pamiętajmy, że falownik to mózg całej instalacji, który na bieżąco bada i wykrywa awarie na modułach i podłączeniach.

Obciążenie, jakiemu poddawany jest panel zależy od sztywności mocowania. W przypadku dachowych elektrowni raczej nie jest to problemem, ale w dużych farmach, gdzie moduły instalowane są na stelażach, konstrukcja również wpływa na długowieczność.

Na podstawie testów PVEL można przewidzieć, że najczęściej stosowane w Polsce panele nie będą wieczne. W ciągu pierwszych 20 lat wymieniona powinna zostać prawie jedna szósta z nich. Aby zachować moc, przez 30 lat trzeba wymienić ponad połowę, a po 40 lat łączna ilość kupionych paneli jest prawie dwa razy większa niż na początku. Dla porównania – modułów o podwyższonej trwałości trzeba w ciągu 40 lat dokupić tylko 40%, a najwyższej jakości zaledwie 6%! Instalacja wykonana z trwałych modułów nie będzie wymagała większych prac na dachu przez 40-50 lat. Choć nie prowadzono tak daleko idących testów, można spodziewać się, że część paneli wytrzyma nawet 100 lat nieprzerwanej pracy!

Zobacz także: Wirtualny prosument zbliża się do polskiego rynku

Poza jakością samego panelu liczy się też trwałość inwertera i staranność montażu. – Większość falowników projektowanych jest do pracy przez 15-20 lat, ale są i takie mogące działać przez 25 lat – mówi Krzysztof Dorynek, dyrektor sprzedaży w Polsce producenta paneli ZN Shine Solar. – Liczy się nie tylko jakość komponentów, ale też hermetyczna obudowa. Pamiętajmy, że falownik to mózg całej instalacji, który na bieżąco bada i wykrywa awarie na modułach i podłączeniach.

Obciążenie, jakiemu poddawany jest panel zależy od sztywności mocowania. W przypadku dachowych elektrowni raczej nie jest to problemem, ale w dużych farmach, gdzie moduły instalowane są na stelażach, konstrukcja również wpływa na długowieczność.