Spis treści

Firmy przemysłowe mają stosunkowo długą historię implementacji technologii cyfrowych w celu poprawy wydajności oraz bezpieczeństwa. Historycznie, cyfryzacja przede wszystkim koncentrowała się na poziomie aktywów lub wydajności procesów. Obecna dynamika rynku i wyzwania, które różnią się w zależności od regionu Europy, zmuszają przemysł do przyjęcia cyfryzacji w jeszcze większym stopniu niż miało to miejsce kiedykolwiek wcześniej. Rosnące koszty energii, coraz surowsze wymagania regulacyjne oraz zmiany dotyczące lokalizacji i źródeł energii sprawiają, że dostawcy i odbiorcy przyjmują model zarządzania infrastrukturą energetyczną w czasie rzeczywistym. Cyfryzacja wydaje się być kluczem do osiągnięcia tego celu.

Wyzwania dla systemu

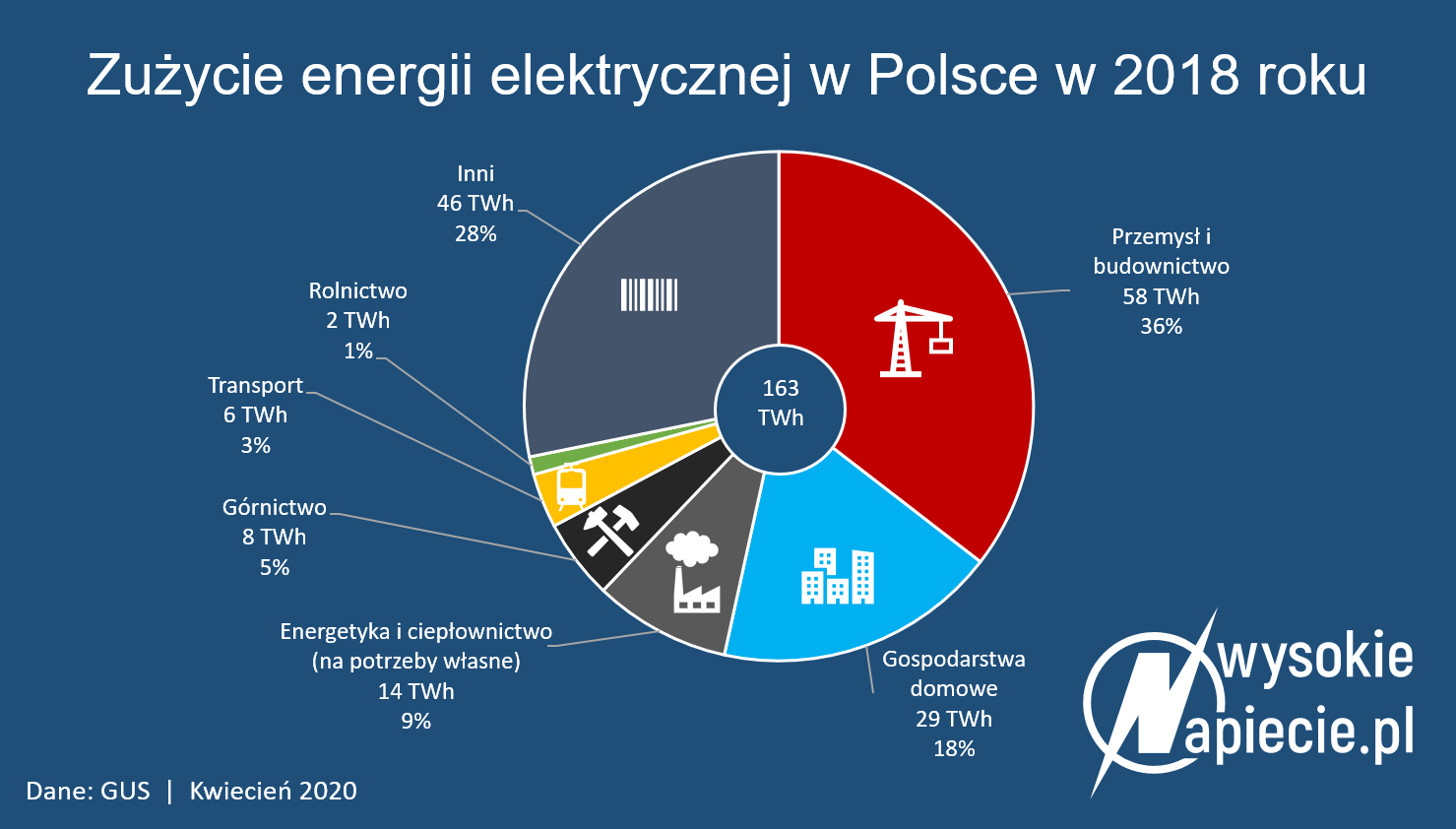

Wyzwania energetyczne w różnych branżach w ciągu ostatnich kilku lat stały się o wiele bardziej złożone. Przez lata obserwowaliśmy, jak nowe technologie i nowe źródła energii zmieniają rynek. W sektorze prywatnym jak i przemysłowym zapotrzebowanie na energię elektryczną stale rośnie, a społeczeństwo wywiera coraz większą presję na przemysł, aby ograniczył swój wpływ na środowisko. Przyrost ilości centrów przetwarzania danych, jak i zwiększona liczba pojazdów elektrycznych znacząco wpłynie na rynek energetyczny zwiększając pobór.

Jednocześnie rośnie udział energii ze źródeł odnawialnych takich jak wiatr i słońce. W rezultacie rynki dostaw energii stają się bardziej niestabilne, a dostawcy energii będą mieli trudności z zarządzaniem i zrównoważeniem zapotrzebowania w sieci. Dostawcom energii, którzy korzystają z danych w zarządzaniu, cyfryzacja umożliwi nawiązanie bezpośrednich relacji z odbiorcami końcowymi, a oni z kolei mogą znaleźć inteligentne sposoby zarządzania swoimi zasobami energetycznymi. Innowacje technologiczne, redukcje kosztów, nowe modele biznesowe i polityki prorozwojowe przyspieszają przekształcanie tradycyjnej sieci energetycznej w sieć zdecentralizowaną, gdzie zarówno energia jak i informacje przepływają w obie strony. Główne wyzwanie polega na tym, jak przekształcić potencjalnie destrukcyjne efekty dystrybucji energii z wielu źródeł w wydajny i opłacalny ekosystem.

System energetyczny przyszłości to z pewnością droga do równowagi między trzema kluczowymi wymogami: rozwojem gospodarczym, powszechnym dostępem do bezpiecznych i niezawodnych dostaw oraz ograniczeniem emisji CO2. Technologia umożliwia transformację, ale przełom w przyszłości będzie również wspierany przez radykalne zmiany zużycia energii przez konsumentów.

Bezpieczny, inteligentny, zrównoważony

Tam gdzie priorytetem jest idea zrównoważonego rozwoju, o efektywności energetycznej myśli się już w fazie projektowania nowego obiektu przemysłowego. Zaleca się stosowanie na wczesnym etapie projektu symulatorów, aby modelować rozwiązania zapewniające poprawę efektywności energetycznej obiektu. Jest to szalenie ważne, ponieważ symulatory pomagają wyeliminować krytyczne scenariusze i choć mogą zwiększyć koszty samego etapu projektowania, to powodują obniżenie całkowitego kosztu cyklu życia obiektu.

Takie cyfrowe narzędzia wspomagają prognozowanie, testowanie, weryfikację, rekonfigurację i symulację realistycznych warunków pracy instalacji przemysłowych, a z biznesowego punktu widzenia pozwalają ocenić czy taka inwestycja ma po prostu sens. Symulator to także skuteczne narzędzie treningowe dla operatorów. Pomaga im nauczyć się zarządzać nowymi procesami, ograniczać ryzyko, unikać nieplanowanych przestojów oraz skracać czasy ponownego uruchamiania.

Wczesne inwestowanie w cyfrowe technologie nie tylko pomaga zoptymalizować fazę planowania i projektowania, ale także umożliwia poprawę wydajności po uruchomieniu. To możliwość przejścia na model kosztu posiadania oraz zarządzanie zużyciem energii na bardzo wczesnym etapie. Niestety, większość budżetów projektowych nie pozwala na tak wczesne inwestowanie w symulatory, która są jednym z kluczowych punktów koncepcji „Przemysł 4.0”. Trzeba pamiętać, iż próba ich użycia na etapie operacyjnym jest często bardziej kosztowna i trudniejsza.

W kolejnym kroku projektowania obiektów greenfield powinna być przeprowadzona szczegółowa analiza tj. gdzie i jak energia będzie konsumowana, a gdzie ewentualnie będzie wytwarzana. Posiadając te informacje można próbować zarządzać współczynnikiem kosztów energii i automatyzować kontrole w celu zoptymalizowania procesu i wydajności. Ostatnim krokiem, kiedy już mamy dobrą widoczność zużycia energii, jest określenie skąd pochodzi, o której godzinie występują największe pobory i z jakiego powodu.

Wirtualne elektrownie wchodzą do gry

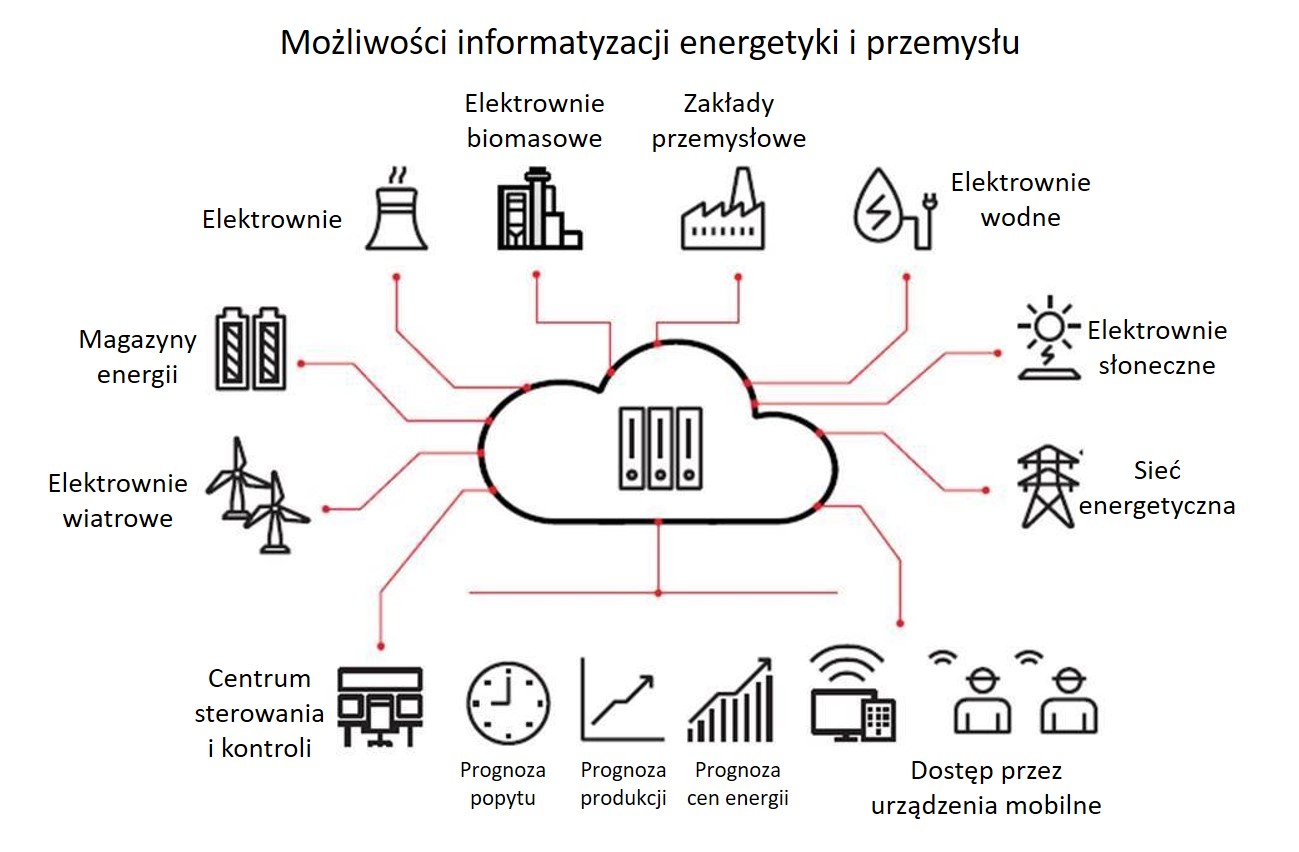

Wirtualne elektrownie z ang. Virtual Power Plant (VPP) są inteligentnym oprogramowaniem łączącym wiele rozproszonych geograficznie jednostek wytwórczych, magazynów energii i konsumentów w jeden zoptymalizowany ekosystem, pozwalający dynamicznie planować i dostosowywać produkcję oraz inteligentnie handlować na rynku energii przy jak najniższych kosztach operacyjnych. Prawie każda technologia wytwarzania energii może znajdować się w środowisku VPP w tym: biogaz, biomasa, wiatr, energia słoneczna, energia wodna, energia cieplna, energia jądrowa, para i tak dalej.

W odniesieniu do przytoczonych w artykule wyzwań, VPP pomagają w równoważeniu zapotrzebowania w czasie rzeczywistym i zapobieganiu przerwom w dostawie energii. Wirtualne elektrownie to ważny punkt cyfrowych strategii koncernów energetycznych. Energochłonne gałęzie przemysłu, które wytwarzają własną energię elektryczną, również zdają sobie sprawę z zalet VPP. Łącząc planowanie produkcji, zarządzanie i handel energią, mogą znacznie obniżyć jej koszty, bez zmiany wielkości produkcji i terminów dostaw. Dzięki możliwościom jakie daje cyfrowa technologia VPP możemy zmaksymalizować wykorzystanie energii odnawialnej, przechodząc na paliwo kopalne tylko wtedy gdy jest to potrzebne, jeśli na przykład będzie tego wymagała nieodpowiednia pogoda lub chwilowe duże zapotrzebowanie. Wdrożenie VPP pomaga redukować koszty energii od kilku do kilkudziesięciu procent, zwiększać efektywność energetyczną bez wpływu na część operacyjną, wielkość produkcji i zobowiązania względem dostaw.

Niezależnie od przyjętych modeli biznesowych, mechanizmów kontroli i optymalizacji, VPP jako system cyfrowy musi mieć wysoką dostępność, aby mógł spełnić surowe wymagania do świadczenia usług sieciowych. Ponadto musi być skalowalny, aby dał się łatwo rozwijać bez komplikacji i zakłóceń całego systemu. Z uwagi na wykorzystywanie Internetu do wymiany danych, musi również spełniać najwyższe standardy bezpieczeństwa cybernetycznego. I wreszcie musi umożliwiać stosowanie modeli matematycznych i inteligentnych algorytmów, aby optymalnie rozprowadzać moc w czasie rzeczywistym, a także wykonywanie analiz biznesowych w oparciu o rozwiązania typu „Cloud” aby wspomagać proces podejmowania decyzji. Łącząc technologię, aktywa, oprogramowanie i operacje dostarczamy energię jako usługę (ang. EaaS).

Big data jest niczym bez dobrego kontekstu

Kiedy wchodziliśmy w erę dużych zbiorów danych wielu z nas zakładało, że opuścimy erę wielkiego ryzyka. Nie będziemy musieli już zgadywać wystarczy podążać za prawdą, która jest ukryta w dużych zbiorach danych. Okazuje się, że kierunek jest właściwy ale nie jest to takie proste. Zaawansowane analizy łącznie z analizą predykcyjną wysoko podniosły poprzeczkę ale nie usunęły zupełnie ryzyka i niepewności z procesu decyzyjnego.

Wdrażając przemysłowe rozwiązania do predykcyjnego utrzymania ruchu, modeli diagnostycznych i zwiększenia efektywności energetycznej częstą pułapką jest nadmierna koncentracja na technicznych aspektach gromadzenia, przetwarzania i prezentowania danych. I chociaż są to ważne zagadnienia, to jak pokazują studia przypadków aspekty organizacyjne, priorytety poszczególnych projektów, procesy, dane operacyjne czy efektywna współpraca w ramach organizacji i jej otoczenia, są równie ważne jak nie ważniejsze od technik analizy. To one dodają kontekst do danych i stanowią prawdziwe wyzwanie w opracowywaniu kompleksowych analiz przemysłowych i modeli predykcyjnych.

Warto pamiętać, iż niezawodność i efektywność jest wyzwaniem technicznym jak i menadżerskim. Opracowane programy diagnostyki oraz algorytmy predykcji anomalii dla wybranych maszyn i urządzeń wykorzystuje się w celu optymalizacji procesów produkcyjnych oraz do zwiększenia sprawności energetycznej m.in. dzięki temu, że zapobiegają nieprzewidzianym przestojom. Rdzeniem dedykowanego rozwiązania cyfrowego powinna być zatem platforma, łącząca cenne dane pozyskane z systemów operacyjnych, informatycznych, inżynierskich, które w połączeniu z głęboką wiedzą dziedzinową pozwolą na opracowanie zaawansowanych analiz AI / ML. Taka platforma to mocny fundament do kierowania czterema kluczowymi filarami wartości: integralnością operacyjną i wydajnością, integralnością i wydajnością aktywów, bezpieczeństwem i zrównoważonym rozwojem, optymalizacją łańcucha dostaw.

Dowiedz się więcej:

Anna Wujec, menedżer sprzedaży ds. cyfryzacji ABB Polska. Do ABB dołączyła w 2017 roku obejmując funkcję lidera cyfryzacji,  Do jej zadań należy m.in. opracowanie strategii dla rynku polskiego oraz wdrożenie globalnego podejścia ABB do transformacji w celu ułatwienia realizacji kluczowych projektów z klientami różnych branż i sektorów. Brała udział w inicjatywie rządowej Platforma Przemysłu Przyszłości, koordynacji współpracy z partnerami technologicznymi.

Do jej zadań należy m.in. opracowanie strategii dla rynku polskiego oraz wdrożenie globalnego podejścia ABB do transformacji w celu ułatwienia realizacji kluczowych projektów z klientami różnych branż i sektorów. Brała udział w inicjatywie rządowej Platforma Przemysłu Przyszłości, koordynacji współpracy z partnerami technologicznymi.

Aktualnie odpowiada za rynek centrów przetwarzania danych w Polsce, doradza w obszarze bezpieczeństwa cybernetycznego środowisk przemysłowych oraz pełni rolę eksperta w zakresie rozwiązań cyfrowych (koncepcja Przemysłu 4.0, IIoT, AI, VR, 3D) w dywizji Automatyki Przemysłowej ABB w Polsce.

https://www.linkedin.com/in/anna-wujec-05947860/