Spis treści

Mogą to być odporne czujniki procesowe do kontroli procesów i zapewnienia jakości, a także systemy 2D i 3D do testowania jakości – wśród nowoczesnych innowacji jest w czym wybierać.

Odpowiednie rozwiązania programowe w zakresie cyfryzacji, a także doświadczenie w przygotowywaniu danych mogą zwiększać produktywność i dostępność systemów OZE. W wykorzystywaniu przyjaznych środowisku źródeł i komponentów sprzyja między innymi popularyzacja elektromobilności i energetyki wiatrowej. W obu aspektach z powodzeniem można wykorzystywać innowacyjne i nowoczesne rozwiązania oraz zastosowania dedykowane dla produkcji „zielonej” energii elektrycznej.

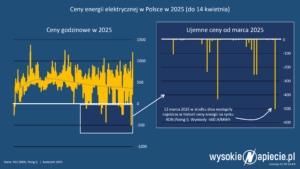

Z danych Agencji Rynku Energii wynika, że moc zainstalowana instalacji OZE w Polsce na koniec roku wyniosła 22,6 GW. Według przedstawicieli Ministerstwa Klimatu i Środowiska aktualnie ta moc wynosi już 23,4 GW, a w najbliższych latach wzrost ten będzie niemal wykładniczy. Zwłaszcza, że założenia do aktualizacji Polityki Energetycznej Polski mówią o osiągnięciu do końca dekady mocy 50 GW, zaś do 2040 roku 88 GW. To zdaniem MKiŚ pokazuje skalę zmian, jakie zachodzą i będą zachodziły w sektorze energetycznym.

Mądra inwestycja

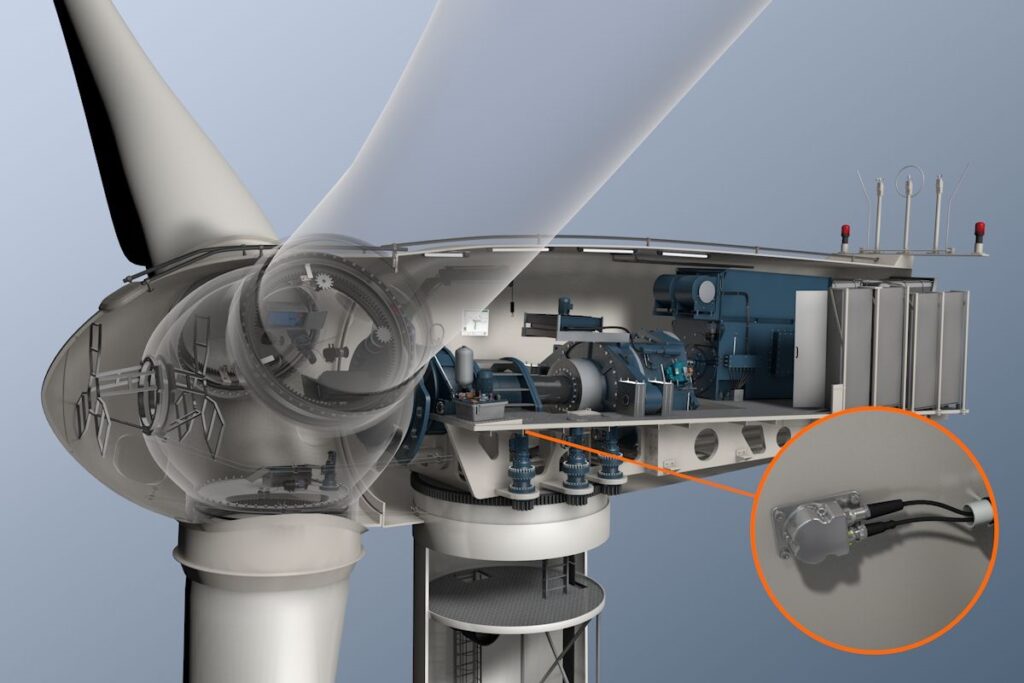

Należy jednak pamiętać, że urządzenia wraz ze swoimi skomplikowanymi instalacjami są narażone na ekstremalne warunki środowiska, jak zróżnicowana temperatura czy duża wilgotność i zasolenie. Konserwacje, naprawy, wymiany są niezwykle czasochłonne i bardzo kosztowne. Dlatego kluczowe znaczenie dla właścicieli elektrowni wiatrowych ma wysoka bezawaryjność.

Z takimi problemami musi mierzyć się też między innymi energetyka wiatrowa, która jest wiodącym rodzajem produkowanej energii elektrycznej z odnawialnych źródeł. W Polsce coraz częściej lokowane są zarówno obiekty offshore, czyli te zlokalizowane na otwartym morzu oraz te onshore, a więc na wybrzeżach i lądzie.

Energetyka wiatrowa jest w wielu krajach jednym z największych i najważniejszych filarów transformacji energetycznej, dlatego warto z wyprzedzeniem zainwestować w innowacyjne czujniki pozycji, procesu czy systemy diagnostyczne dedykowane dla tej branży. Przykładowo czujniki indukcyjne o wysokiej odporności na zakłócenia elektromagnetyczne i szerokim zakresie temperatury roboczej stosuje się w połączeniu z układami bezpieczeństwa na przykład do monitorowania prędkości obrotowej generatorów.

– W agregatach hydraulicznych i systemach centralnego smarowania czujniki ciśnienia, poziomu i temperatury czuwają nad procesem doprowadzania mediów. Czujniki wilgotności oleju i czujniki cząstek monitorują stan pracujących olejów i smarów. Specjalny czujnik blokady wirnika sygnalizuje jego pewne unieruchomienie podczas prowadzenia prac serwisowych – dodaje Piotr Szopiński, kierownik działu technicznego ifm electronic – lidera w dostarczaniu innowacyjnych rozwiązań dla wielu gałęzi przemysłu.

Wygenerowana precyzja

Eksperci wskazują, że takie rozwiązania sprawdzają się w przypadku bezprzekładniowych turbin wiatrowych z napędem bezpośrednim, nazywanym również direct drive, w którym urządzenia są wyposażone z reguły w generator z pierścieniami ślizgowymi. Generator jest połączony bezpośrednio ze śmigłami, dlatego nie wymaga przekładni, ale ze względu na niewielką prędkość obrotową ma większe wymiary.

– Choć istnieją rozmaite elementy, różniące się budową, wielkością mechaniczną generatora oraz parametrami wytwarzanego prądu, to wszystkie łączy możliwość instalacji precyzyjnych czujników i inteligentnych systemów monitorowania, sterowania oraz czułej diagnostyki – mówi Aleksandra Banaś, prezes firmy ifm electronic.

Specjaliści dodają, że tak samo jest w przypadku turbin wiatrowych z przekładnią, które są wyposażone w klasyczny układ przenoszenia napędu. Przekładnia planetarna, najczęściej trzystopniowa, zwiększa prędkość obrotową wirnika, aby mógł on pracować przy znamionowej prędkości obrotowej generatora. Czujniki wysyłają sygnał zwrotny do sterownika PLC turbiny wiatrowej, zapewniając niezawodne działanie bez niespodziewanych przestojów.

Procesowe ogniwo

Zdaniem branżowych profesjonalistów, cyfrowa automatyka daje również wymierne korzyści w elektromobilności poprzez wzrost dostępności systemów sterowania i diagnozowania, wykrywanie błędów na wczesnym etapie, a także w łatwiejszym monitorowaniu stanu za pomocą przejrzystych danych.

– Świat motoryzacji stanął w ostatnich latach w obliczu największej transformacji. Konwencjonalny silnik spalinowy konkuruje z koncepcjami napędów hybrydowych i elektrycznych. Aktualne prognozy wiodących konsultantów biznesowych wskazują na silny wzrost produkcji pojazdów elektrycznych. Przewiduje się, że do 2035 roku odsetek pojazdów zasilanych z akumulatorów osiągnie około 59 procent – wyliczają eksperci ifm, którzy koncentrują się na pięciu obszarach związanych z e-mobilnością. To bateria, technologia ładowania, silnik elektryczny, wodór i ogniwa paliwowe oraz recykling.

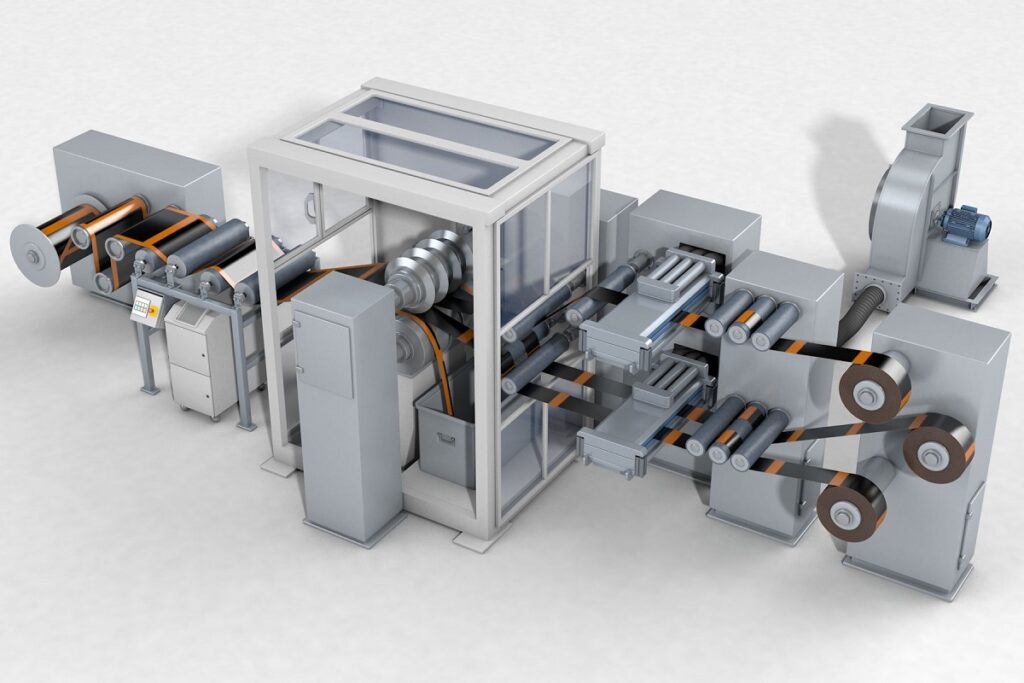

Kompleksowa optymalizacja

Ale warto pamiętać, że nowoczesne i niezawodne sensory można wykorzystywać na innych etapach procesu produkcji, jak przygotowanie ogniw baterii, odizolowanie i zaciśnięcie, układanie w stosy, wkładanie modułów do pakietów akumulatorów czy wreszcie formowanie i starzenie. W krótkim okresie innowacyjne rozwiązania wspomagają produkcję baterii litowo-jonowych i silników elektrycznych.

Pozostałe kwestie technologiczne, odzyskiwania czy produkcji ogniw paliwowych są monitorowane w perspektywie długoterminowej. Ponieważ bateria litowo-jonowa jest podstawowym komponentem samochodu elektrycznego, to producenci baterii oraz firmy zajmujące się inżynierią maszyn i systemów muszą optymalizować procesy, by wytrzymać presję konkurencji i zapewnić sobie trwały sukces.

Zaprogramowane dane

Aleksandra Banaś tłumaczy, że wynika to po części z odchodzenia od nieodnawialnych surowców, które są już rzadkością, ale także z potrzeby skalowalności produkcji. Producenci baterii powinni optymalizować swoje procesy. Wzrost wydajności, wraz z mniejszą liczbą odrzutów, przy zachowaniu stałej jakości, odgrywają tu kluczową rolę. Na rynku jest dostępnych też szereg rozwiązań składających się ze sprzętu i oprogramowania optymalizujących produkcję elektrod. W ten sposób można proaktywnie digitalizować swoją produkcję, aby zapewniać wzorcową jakość.

Eksperci z ifm electronic przekonują, że możliwe jest zredukowanie kosztów okablowania o 80 procent, skrócenie czasu instalacji nawet o 60 procent, łatwiejsze monitorowanie stanu w zakładzie poprzez zdalną konserwację oraz bezpośredni transfer cyfrowych danych do sterownika i poziomu IT.

Podsumowując, możliwa jest szybsza naprawa maszyn w ciągu produkcyjnym i optymalizacja dostępności systemu. Stała ocena danych pozwala zaś na wczesne wykrywanie potrzeb konserwacyjnych oraz miejscowy lub zdalny odczyt i konfigurację zamontowanych czujników. Przykładowo w procesie montażu ogniw, wyprodukowane komponenty z produkcji elektrod wraz z dodatkowymi częściami są dalej przetwarzane i montowane.