Spis treści

Amoniak czy wodór?

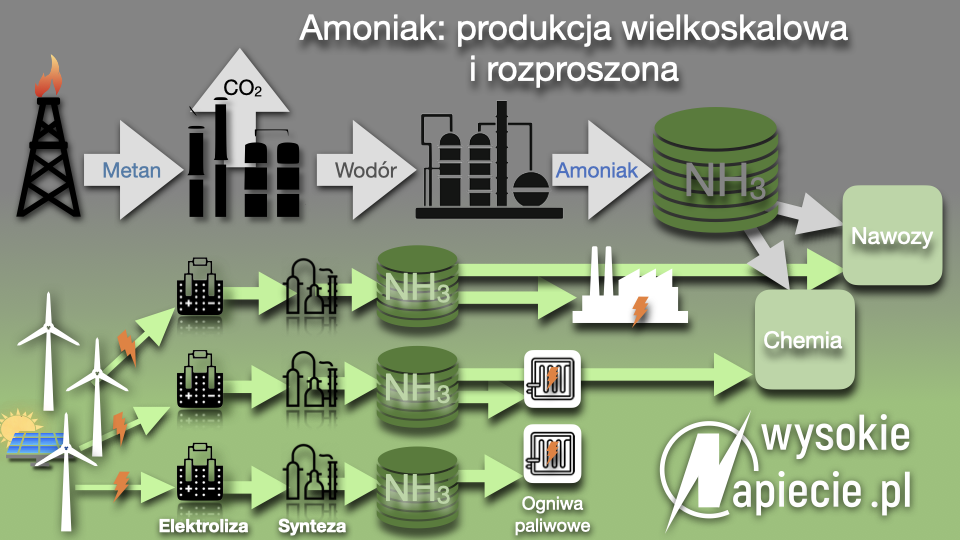

Jednym z elementów transformacji energetyczne, tak jak widzimy ją dziś, ma być upowszechnienie nośnika energii, którego użycie nie pociąga za sobą emisji gazów cieplarnianych, a który jednocześnie daje się magazynować. Jako nośnik idealny wskazywany jest wodór, ale koniecznie zielony, wytwarzany w procesie elektrolizy przy użyciu energii elektrycznej z OZE.

Liczne wady wodoru

Bezwzględnie wodór to paliwo najczystsze, bo wyzwoleniu energii towarzyszy jedynie powstanie wody. Ale jednocześnie jest to jedno z najbardziej kłopotliwych. Ma tendencję do uciekania przez ścianki zbiorników i rur, zwłaszcza pod ciśnieniem, jego gęstość jest niewielka, przez co daje stosunkowo niewiele energii z jednostki objętości, a magazynowanie czy transport w formie skroplonej wymaga drogich i energochłonnych technologii kriogenicznych – ze względu na bardzo niską temperaturę skraplania: przy normalnym ciśnieniu -240° Celsjusza.

Czy możemy więc znaleźć coś, co będzie także przyjazne środowisku, ale mniej problematyczne niż wodór? Substancja taka nie powinna zawierać węgla, aby uniknąć emisji CO2 przy chemicznym wyzwalaniu energii, i najlepiej żeby zawierała dużo wodoru. Rozwiązanie jest w miarę oczywiste: to azan, lepiej jednak znany pod zwyczajową nazwą amoniak.

Truje i smrodzi, ale nie zawodzi

Ten cuchnący i toksyczny gaz jest związkiem wodoru i azotu o sumarycznym wzorze NH3. Łatwo się skrapla i przechowuje, jest nawet palny, więc w zasadzie można nim „palić” w elektrowniach, czego próbowali już Japończycy. Docelowo znacznie korzystniej zasilać nim ogniwa paliwowe.

Amoniak wykorzystujemy go na wielką skalę od ponad stu lat, odkąd Fritz Haber odkrył bezpośrednią metodę jego syntezy z wodoru i atmosferycznego azotu na katalizatorze. Proces, zwany metodą Habera-Boscha stał się podstawową reakcją wielkiej syntezy chemicznej, a amoniak, produkowany na olbrzymią skalę jest fundamentem wytwarzania m.in. nawozów sztucznych.

Proces produkcyjny jest jednak emisyjny. Wodór na wielką skalę wytwarza się obecnie w procesie reformingu parowego z gazu, a drugim produktem jest dwutlenek węgla. W praktyce to emisja prawie 2 ton CO2 na tonę amoniaku. Dodatkowo sama synteza amoniaku jest reakcją dość kłopotliwą.

Nie wdając się w termodynamikę i kinetykę, aby zachodziła z zadowalającą wydajnością potrzebujemy wysokiego ciśnienia, a dla przyspieszenia całego procesu – katalizatora. Pierwszy wpadł na to właśnie Haber, i za znalezienie katalizatora dostał Nobla. Dziś typowe parametry to 600 stopni Celsjusza i ciśnienie 300 atmosfer (30 megapaskali), ale wydajność to co najwyżej kilkanaście procent. Amoniak trzeba potem wykraplać z mieszaniny poreakcyjnej.

Co więcej, takie a nie inne parametry procesu sprawiają, że najlepiej od strony ekonomicznej udaje się on w instalacjach dużych, im większych tym lepiej. To wymaga z kolei wielkich ilości wodoru, produkowanego z gazu ziemnego, czyli metanu, w różnie wielkich instalacjach..

Downsizing czyli decentralizacja produkcji

WIele jednak wskazuje na to, że zielona gospodarka wodorowa zacznie się od stosunkowo niewielkich źródeł – elektrolizerów, zasilanych z OZE. Jednak mała instalacja do tradycyjnej syntezy amoniaku nie ma ekonomicznego sensu. Mamy więc sprzeczność, a od wielu lat drogi poradzenia sobie z nią za pomocą specyficznego katalizatora poszukiwali naukowcy z Tokyo Institute of Technology.

W końcu dopracowali katalizator, a w celu komercjalizacji TIT założył firmę Tsubame BHB, która zbudowała pilotażową instalacje – o porównywalnej wydajności, ale wielokrotnie mniejszą niż typowe linie do syntezy amoniaku.

Katalizator stworzony przez Tsubame to materiał z rodziny elektrydów. To struktury krystaliczne, w których część elektronów nie jest przywiązana do orbit jąder atomowych, ale może sobie w miarę swobodnie poruszać się po krysztale. Z elektrochemicznego punktu widzenia, taki elektrony zachowują się jak ujemne jony, co ma zasadnicze znaczenie dla elktrydowej katalizy amoniaku. Nie wdając się w szczegóły reakcji, też zaczyna się od wodoru i azotu, ale wymaga do syntezy niższej temperatury, a i wydajność ma całkiem przyzwoitą w porównaniu do procesu Habera-Boscha.

Zielony amoniak w Polsce

Taką właśnie technologię syntezy amoniaku na elektrydowym katalizatorze sprowadzić ma do Polski firma Hynfra. Docelowo zielony amoniak da nam bezpieczne, sezonowe, zielone magazyny energii, w dodatku rozproszone, ponieważ instalacje produkcyjne nie będą duże. To jest główna korzyść – mówi nam o porozumieniu z Tsubame szef Hynfry Tomoho Umeda.

Przełomem, który daje japońska technologia jest skala produkcji. Instalacje wykorzystujące metodę Habera-Boscha muszą opierać się na efekcie skali, wymusza to technologia użytego katalizatora. Jest to więc produkcja obciążona emisją CO2. W dodatku cena amoniaku w głównej mierze zależy od ceny gazu ziemnego – podkreśla Umeda.

Tymczasem, jak tłumaczy, technologia Tsubame, umożliwiająca zmniejszenie skali produkcji amoniaku to prawdziwa rewolucja, bo umożliwia korzystanie z zielonego wodoru, produkowanego przy użyciu energii elektrycznej z OZE. W takim scenariuszu cena wodoru jest całkowicie przewidywalna, podobnie jak i cena końcowego produktu – amoniaku.

Amoniak to nie wszystko

Jak zauważa Umeda, biznesowo nie miałoby to większego sensu, gdyby produktem był tylko amoniak. Ale reakcja syntezy jest egzotermiczma, możemy więc wykorzystać ciepło odpadowe, np. do ogrzewania i budowy wzajemnej synergii pomiędzy strumieniem wytwarzania wodoru oraz amoniaku. Rzeczywistym game changerem jest natomiast możliwość bezpiecznego zmagazynowania nośnika energii w postaci ciekłego amoniaku, aby go wykorzystać sezonowo do produkcji energii, kiedy akurat będzie to potrzebne. Rozwiązuje to szereg wyzwań, które stawia w tej kwestii gromadzenie i logistyka samego wodoru – mówi szef Hynfra.

Amoniak co prawda jest toksyczny, ale używamy go w przemyśle od ponad 100 lat i nigdy nie było większych problemów. Technologia jest dobrze opanowana, regulacje dokładnie takie same, jak przy produkcji nawozów, ponieważ mamy do czynienia z wciąż tym samym, dobrze znanym związkiem, tylko wyprodukowanym w bezemisyjnej technologii – dodaje Tomoho Umeda.

Przewagi amoniaku nad wodorem

Jak już wspomnieliśmy, wodór w ciśnieniu atmosferycznym skrapla się przy -240° Celsjusza. Tymczasem amoniak przy tym samym ciśnieniu skrapla się już w -33° Celsjusza. Wystarczy to ciśnienie podnieść niecałe 10 razy i będzie cieczą także w temperaturze pokojowej.

Tzw. objętościowa gęstość energii amoniaku sprężonego do 1 MPa (10 atmosfer) to 13,6 GJ/m3, więcej niż w sprężonym do 25 MPa metanie (10,4 GJ/m3). Zawartość wodoru na jednostkę masy w ciekłym amoniaku jest ponad 4 razy większa niż w przypadku przechowywania wodoru pod ciśnieniem w postaci wodorków.

KE stawia na razie na import

Unijny pakiet Fit for 55 i plan REPowerUE przewidują znaczące rozpowszechnienie zielonego wodoru w ramach dekarbonizacji i uniezależniania się od surowców z Rosji. W 2030 roku zużycie zielonego wodoru w UE ma sięgać 20 mln ton rocznie, z czego 10 mln ton ma być produkowane w Unii. Reszta ma być importowana, z czego 4 mln ton w formie zielonego amoniaku. Warunki aby zaliczyć ten surowiec do taksonomii Green Dealu są jasno zdefiniowane.

To emisja co najwyżej 1 tony CO2 na tonę amoniaku oraz nie więcej niż 1,3 tony ogółem przy: wytworzenia wodoru, energii elektrycznej do tego wytworzenia zużytej i samej syntezie. Wychodzi na to, że Komisja Europejska jakby stawiała wyżej korzyści z importu wodoru w formie amoniaku, niż z produkcji go na miejscu.

Czytaj także: Czy w Polsce powstanie prywatna elektrownia szczytowo-pompowa?

Zresztą do importu szykuje się już szereg firm. Uniper z kilkoma partnerami zamierza przeprowadzić studium wykonalności sprowadzania do portu w Wilhelmshaven 2,6 mln ton amoniaku rocznie, oraz budowy tam instalacji rozkładu amoniaku do wodoru. Norweska Yara chce tak przebudować terminal w porcie Brunsbüttel, aby w 2026 roku mógł sprowadzać 3 mln ton amoniaku rocznie z Namibii. 300 tys. ton rocznie zamówiło już tam RWE. Port w Rotterdamie bada możliwość budowy instalacji rozkładu amoniaku.

Czytaj także: Ustawa odległościowa: 700 m, 500 m, czy jeszcze mniej?

Z deklaracji innych europejskich firm wynika, że planują import z Brazylii, USA, ale przede wszystkim z krajów Zatoki Perskiej, gdzie w planie jest kilka olbrzymich fabryk, zasilanych fotowoltaiką i wiatrakami. Na przykład projekt w Omanie z udziałem Shella ma mieć moc 25 GW i roczne zdolności produkcyjne na poziomie 10 mln ton amoniaku. Japonia i Korea Płd. spoglądają z kolei na Australię, jak potencjalne źródło. Na razie to jednak plany, poza tym wszystkie te projekty będą używać tradycyjnego procesu Habera-Boscha. Tsubame jest na razie wyjątkiem, jeśli chodzi o sposób i skalę wytwarzania.