Spis treści

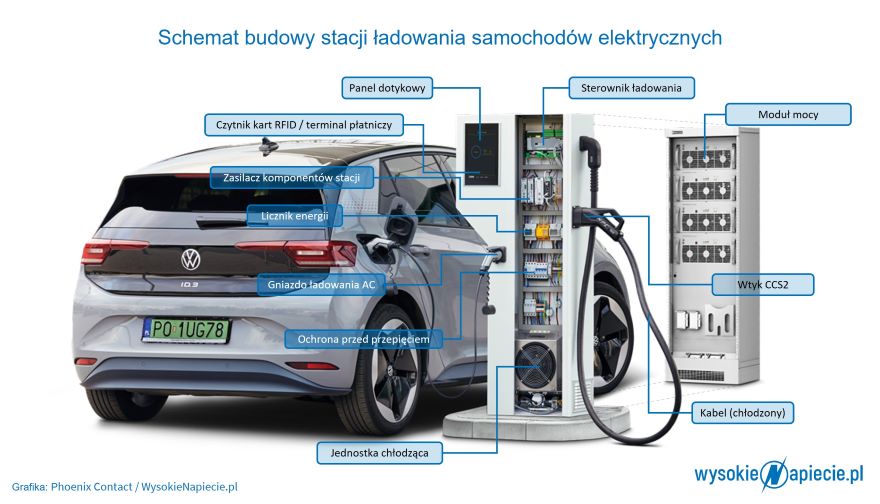

Stacja ładowania aut elektrycznych

W Polsce powstaje coraz więcej fabryk związanych z sektorem elektromobilności, od tych składających całe pojazdy elektryczne (Volkswagena e-Craftera we Wrześni czy Jeepa Avengera w Tychach), przez fabryki akumulatorów (LG Energy pod Wrocławiem i Northvolt w Gdańsku) oraz fabryki stacji ładowania (m.in. Ekoenergetyki w Zielonej Górze) aż po fabryki poszczególnych elementów niezbędnych w samochodach elektrycznych i stacjach ładowania.

Jedną z najnowszych takich inwestycji jest, zatrudniająca 400 osób, fabryka Phoenix Contact E-Mobility w Rzeszowie. Na Podkarpaciu powstają kable do ładowania, gniazda elektryczne montowane w stacjach ładowania i gniazda ładowania samochodów elektrycznych, które wykorzystywane są w elektrykach sprzedawanych niemal na całym świecie. Z gniazd Phoenix Contact korzystają m.in. Volkswagen, BMW, Tesla i grupa Stellantis (Fiat, Jeep, Peugeot, Citroen i in.).

Sama firma była jedną z kilku, które opracowały standard superszybkiego ładowania aut elektrycznych – CCS, czyli Combined Charging System (do 500 kW), stosowany dziś przez praktycznie wszystkich producentów obecnych na rynkach Europy i Ameryki. A teraz pracuje nad kolejnym – MCS, czyli Megawatt Charging System (do 3,75 MW).

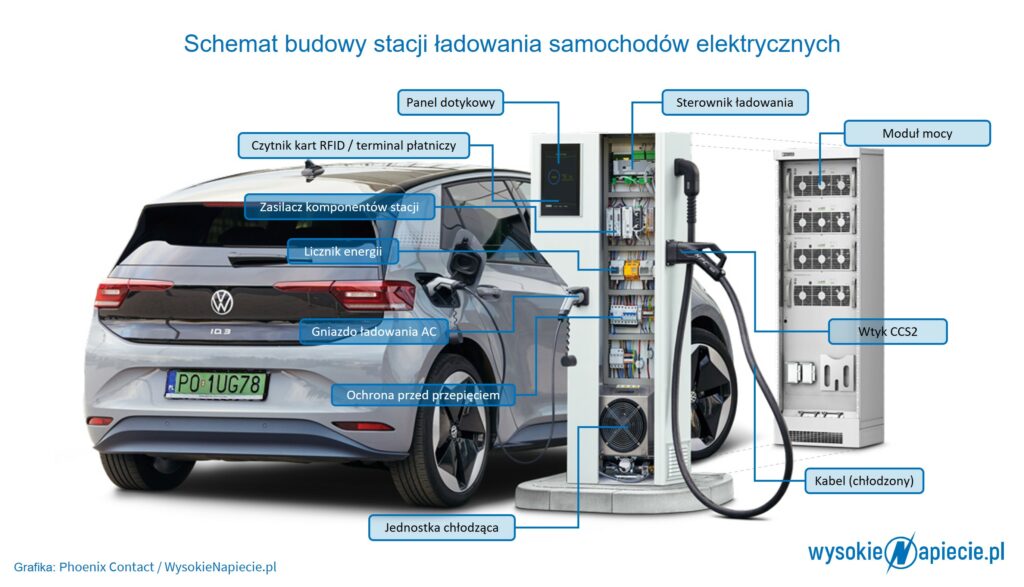

Wspólnie z Rafałem Sypniewskim, menadżerem w Phoenix Contact, postanowiliśmy przyjrzeć się dokładniej temu ile elementów trzeba złożyć w całość i dograć, aby bezproblemowo, bezpiecznie i szybko naładować akumulator trakcyjny auta elektrycznego i hybrydy plug-in.

Wtyk i kabel: oczy i ręce stacji ładowania aut elektrycznych

Zacznijmy od strony samochodu, którym właśnie zaparkowaliśmy przy stacji. Wysiadamy, podchodzimy do ładowarki, chwytamy wtyk złącza ładowania i wsadzamy do gniazda w samochodzie. W standardzie CCS we wtyczce zobaczymy pięć przewodów. Dwa dolne, najgrubsze, służą do przesyłania prądu stałego z maksymalną mocą do 500 kW (500A i 1000V). Środkowy to uziemienie, zabezpieczające przed porażeniem.

Dwa górne służą do komunikacji. Pierwszy z nich (PP) informuje kontroler ładowania auta o tym, że zostało podłączone (co załącza immobilizer i zabezpiecza przed ruszeniem podłączonym autem) oraz o maksymalnym dopuszczalnym obciążeniu kabla, co zabezpiecza przed jego przegrzaniem.

Drugi (CP) przesyła do stacji ładowania informację o poziomie naładowania akumulatora i decyduje o maksymalnej mocy, jaką stacja może podać do samochodu, co zabezpiecza akumulatory auta przed przyśpieszoną degradacją. Pin CP jest najkrótszy, po to, aby przy wyciąganiu wtyku z gniazda, komunikacja została zerwana jako pierwsza, a w efekcie stacja zatrzymała podawanie napięcia. To eliminuje ryzyko powstania łuku elektrycznego w momencie rozłączania auta. Dodatkowym zabezpieczeniem w tej sytuacji jest też zapadka, która fizycznie blokuje kabel w gnieździe w czasie ładowania.

– Wtyk to wizytówka stacji. Musi być porządnie wykonany i jednocześnie wygodny w obsłudze, ergonomiczny. Powinien spełniać rygorystyczne normy, mieć odpowiedni poziom ochrony przed czynnikami atmosferycznymi i być niesłychanie odporny na uszkodzenia – tłumaczy Rafał Sypniewski.

Układ chłodzenia: płuca stacji ładowania aut elektrycznych

Wraz z rosnącymi mocami ładowania, coraz ważniejszy staje się także monitoring temperatury wtyku. W stacjach o dużej mocy (tzw. HPC), zarówno wtyk jak i same kable powinny mieć już czujniki temperatury. − Na stacjach z ładowaniem ciągłym o mocy powyżej 375 kW kable powinny być już aktywnie chłodzone cieczą, przepływającą wewnątrz nich, aby zapobiegać przegrzaniu – wyjaśnia przedstawiciel Phoenix Contact.

Od tego na ile efektywne będzie chłodzenie kabli i samych modułów mocy ładowarki, zależy to jak szybko uda nam się naładować samochód. To ma znaczenie zwłaszcza latem, gdy zarówno słońce jak i temperatura powietrza mogą prowadzić do takiego nagrzania stacji, że to ona – a nie samochód – musiałaby ograniczyć oferowaną moc ładowania. Wydajny układ chłodzenia powinien temu zapobiec.

Z kolei zimą ciepło odbierane z przewodów i modułów mocy można wykorzystać do… ogrzewania budynku. Zwłaszcza w dużych hubach ładowania z odchodzącymi od niego satelitarnie punktami ładowania. „W tym przypadku zazwyczaj urządzenie chłodzące i sterownik są zlokalizowane centralnie, najczęściej w wydzielonym budynku. Stamtąd płyn chłodzący jest dostarczany do stanowisk ładowania, które posiadają jedynie własne wymienniki ciepła. Wszystkie stanowiska ładowania korzystają z jednego wspólnego obiegu chłodzenia” – wylicza producent sprzętu.

Sterownik ładowania: mózg ładowarki

Po podłączeniu kabla, sterownik ładowania auta nawiązuje komunikację ze sterownikiem stacji. Przede wszystkim upewnia się, że podłączenie jest bezpieczne. Następnie wysyła do stacji informacje, m.in. o swoim numerze IP, poziomie naładowania czy – jeżeli został on w aucie zainstalowany − publicznym kluczu (PKI). Ten ostatni służy do automatycznego rozpoznawania auta, wykupionej dla niego usługi ładowania i stawek za ładowanie z jakich korzysta użytkownik. Klucz będzie też wkrótce służyć do rozliczania usług świadczonych za wynagrodzeniem na rzecz sieci elektroenergetycznych (V2G), takich jak np. sprzedaż energii z akumulatora samochodu.

Moduły mocy: serce ładowarki

Gdy auto dogada się z ładowarką i połączenie będzie bezpieczne, charakterystyczne trzaśnięcie stycznika powie kierowcy elektryka, że ładowanie właśnie się rozpoczyna. W ruch idzie w końcu serce stacji ładowania, czyli moduły mocy. W dużym skrócie to ogromne prostowniki, które zamieniają prąd przemienny, jaki mamy w sieciach elektroenergetycznych, na prąd stały, jaki może zostać zmagazynowany w akumulatorze.

Moduły mocy to największe i najdroższe komponenty stacji, dlatego producenci często sięgają po opcje rozbudowy ładowarki w miarę rosnących potrzeb klientów, a producenci energoelektroniki oferują modułowe rozwiązania (np. w Phoenix Contact można zamówić moduły o mocach 30 kW lub 87,5 kW). Moduły łączy się następnie w jednej obudowie ładowarki albo tworzy centralną ładowarkę z wieloma satelickimi punktami. – W tym przypadku możemy w prosty sposób dynamicznie zarządzać obciążeniem poszczególnych punktów ładowania, tak aby nie przekraczać mocy zamówionej – podpowiada Sypniewski.

Zabezpieczenia, zabezpieczenia, zabezpieczenia

Chociaż na wszystkich etapach, które opisaliśmy powyżej, zabezpieczenia były bodaj najczęściej przewijającym się słowem, to oprócz tych wymienionych, cała instalacja elektryczna służąca do ładowania samochodów elektrycznych, ma ich znacznie więcej. Montuje się jeszcze wyłącznik nadprądowy (bezpiecznik), wyłącznik różnicowoprądowy (różnicówkę), a nawet ochronę odgromową na kablach ethernetowych podłączonych do ładowarki.

Wszystkie te rozwiązania mają sprawić, że ładowanie samochodu elektrycznego będzie szybkie i jednocześnie bezpieczne.

Początek intensywnego rozwoju

A to dopiero początek intensywnego rozwoju urządzeń i standardów ładowania pojazdów elektrycznych. Jak wspomnieliśmy już na początku, na zaawansowanym etapie są już prace nad megawatową infrastrukturą ładowania dla transportu ciężkiego, gdzie firmy takie jak Phoenix Contact czy zielonogórska Ekoenergetyka, uzgadniają właśnie szczegóły tego standardu, z którego będziemy korzystać pewnie przez co najmniej kilkadziesiąt kolejnych lat.

Prace toczą się także w obszarze współpracy pojazdów elektrycznych z siecią elektroenergetyczną czy siecią domową, wokół ładowania bezprzewodowego czy klucza umożliwiającego autoryzację i uruchomienie ładowania samochodu automatycznie po jego podłączeniu.