Spis treści

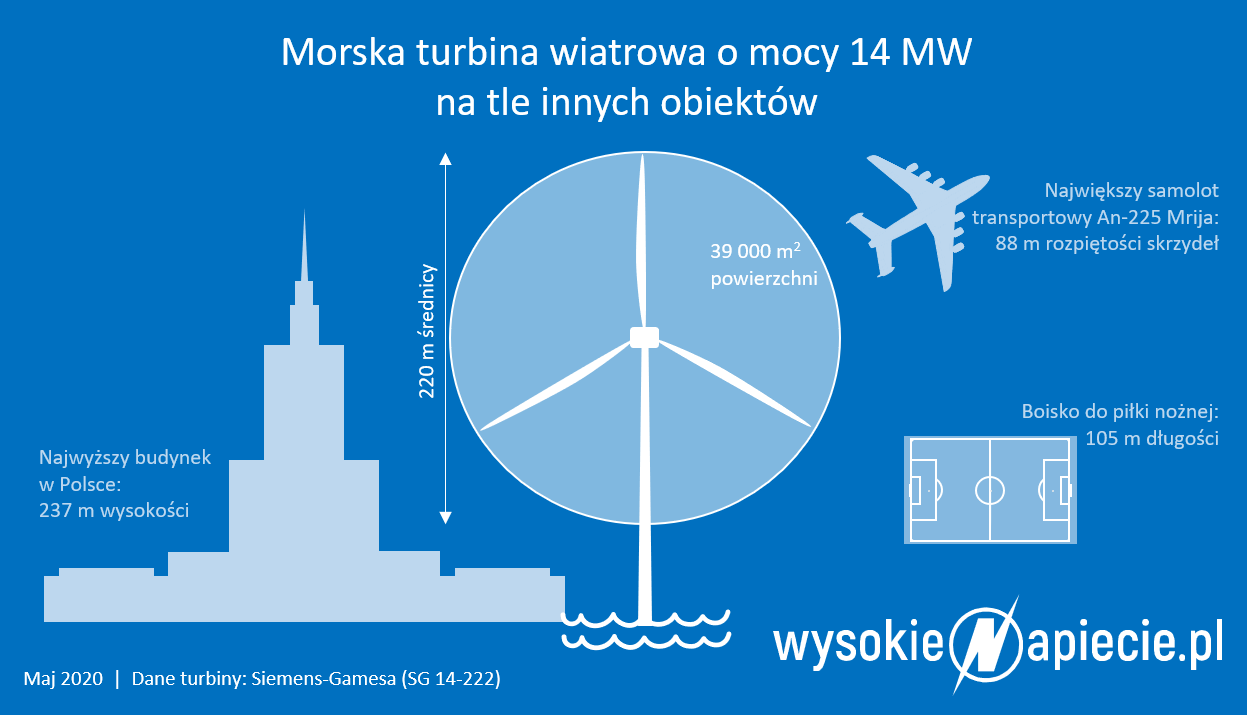

Boom powoduje, że producenci nie nadążają z surowcami. A tych potrzeba też więcej, bo zmienia się technologia. Wraz z rozwojem energetyki wiatrowej offshore stosowane są coraz dłuższe łopaty wiatraków. Podwojenie długości łopaty zwiększa przechwyconą energię czterokrotnie, ale też zwiększyć może masę śmigła nawet ośmiokrotnie.

Jak zbudowane są łopaty wiatraków

Rdzeń łopaty wirnika zbudowany jest z lekkiego i wytrzymałego drewna balsa splecionego z włóknem szklanym lub węglowym. Całość spaja żywica epoksydowa. To właśnie przesycenie włókien żywicą powoduje, że są one wyjątkowo wytrzymałe, ale też nie nadają się do recyklingu.

Wzrósł ogromnie popyt na łopaty o długości 60-100 m. Śmigło wiatraka o długości 100 metrów wymaga około 150 metrów sześciennych balsy, czyli kilku ton. Jak podaje „The Economist”, wiatrowa gorączka mocno zwiększyła popyt na drewno balsa, które jest wykorzystywane przy produkcji łopat. Trzy czwarte światowych dostaw balsy pochodzi z Ekwadoru i tam dostawcy bezpardonowo podnieśli kilkakrotnie ceny. Balsa nie jest ważnym drzewem w lasach tropikalnych, pochłaniającym duże ilości dwutlenku węgla. Drzewa balsy mają więc mniejszą ochronę, przez co ich wycinka w ostatnich latach przyśpieszyła. Wysokie ceny spowodowały, że eksportuje się nawet drewno, które potem nie nadaje się do konstrukcji łopat – za małe, zbyt wilgotne.

Wiodący europejscy producenci turbin, tacy jak Vestas i Siemens Gamesa, mają od dawna zapewnione wieloletnie kontrakty dostawy balsy. Nie mają problemu z dostawcami. Co innego producenci z Chin i Stanów Zjednoczonych.

PET jest tańszy i lżejszy

Zaczęto dostrzegać potrzebę uregulowania wycięć balsy i jednocześnie przemysł odchodzi od tradycyjnej technologii stosowanej przez kilkadziesiąt lat. Rdzenie łopat są też wykonywane częściowo lub całkowicie z pianki PET. Jest to tańsze rozwiązanie, a łopaty wiatraków są lżejsze. Prognozuje się, że wykorzystanie pianek PET w energetyce wiatrowej będzie w najbliższych latach szybko rosło.

Energetyka wiatrowa staje się jednym z głównych segmentów rynku pianek PET do kompozytów konstrukcyjnych, gdzie dominuje kilku dużych producentów. Średnia lądowa turbina wiatrowa z łopatami o długości około 50 metrów potrzebuje około 1,7 t pianki PET.

Rynek jest skonsolidowany, ale też są producenci, którzy stosują materiał z recyklingu i produkują piankę z butelek PET. W wiatraku z turbiną 3 MW łopaty mają ilość pianki opowiadającą ok. 50 tys. butelek PET- podaje kanadyjski Armacell. Ten producent pianki PET z recyklingu chwali się, że jego materiał został wykorzystany w 120 tys. łopat na świecie.

Recykling – duże wyzwanie

W Polsce w ubiegłym roku przyłączono wiatraki o mocy ok. 730 MW – wynika z danych PSE. To jednak i tak duży postęp po latach przestoju.

– Nie odnotowaliśmy przerw w dostawach, mimo że mamy kilka projektów w farm wiatrowych w budowie – mówi Paweł Przybylski, prezes Siemens Gamesa Polska.

Branża wiatrowa przyznaje natomiast, że recykling staje się dużym wyzwaniem. Większość wiatraka, pod względem masy, nadaje się do recyklingu, ponieważ jest to konstrukcja stalowa. Problematyczne pozostaje 10-15 proc. czyli właśnie łopaty wiatraków.

– Łopaty wiatraka można mielić i spalać w wysokich temperaturach. Jest to jednak drogi proces i wymaga posiadania skomplikowanych urządzeń. Tę metodę stosuje się na przykład w Niemczech, gdzie rynek repoweringu farm wiatrowych jest większy niż w Polsce. My oferujemy ponowne wykorzystanie łopat wiatraków w architekturze i przestrzeni publicznej jako ławki, wiaty rowerowe, pomosty a nawet wieże widokowe. Mamy w tym roku w planach trzy projekty w Polsce. Takie elementy wiatraka są bardzo wytrzymałe i mogą stanowić element rewitalizacji miejskich parków – mówi Jakub Kosiński z GP Renewables Group.

Trwają prace nad lepszym zaprojektowaniem łopat wiatraków, tak by w pełni nadawały się do recyklingu. Im dłuższe są łopaty, tym więcej stosuje się wzmocnienia z włókna węglowego, co jest drogie. Jak podaje Światowa Rada Energetyki Wiatrowej w ciągu ostatnich kilku lat nastąpił zwrot w kierunku materiałów, które skracają czas cyklu produkcyjnego i zużycie energii, takich jak materiały termoplastyczne. Mogą one również ułatwić recykling.