Spis treści

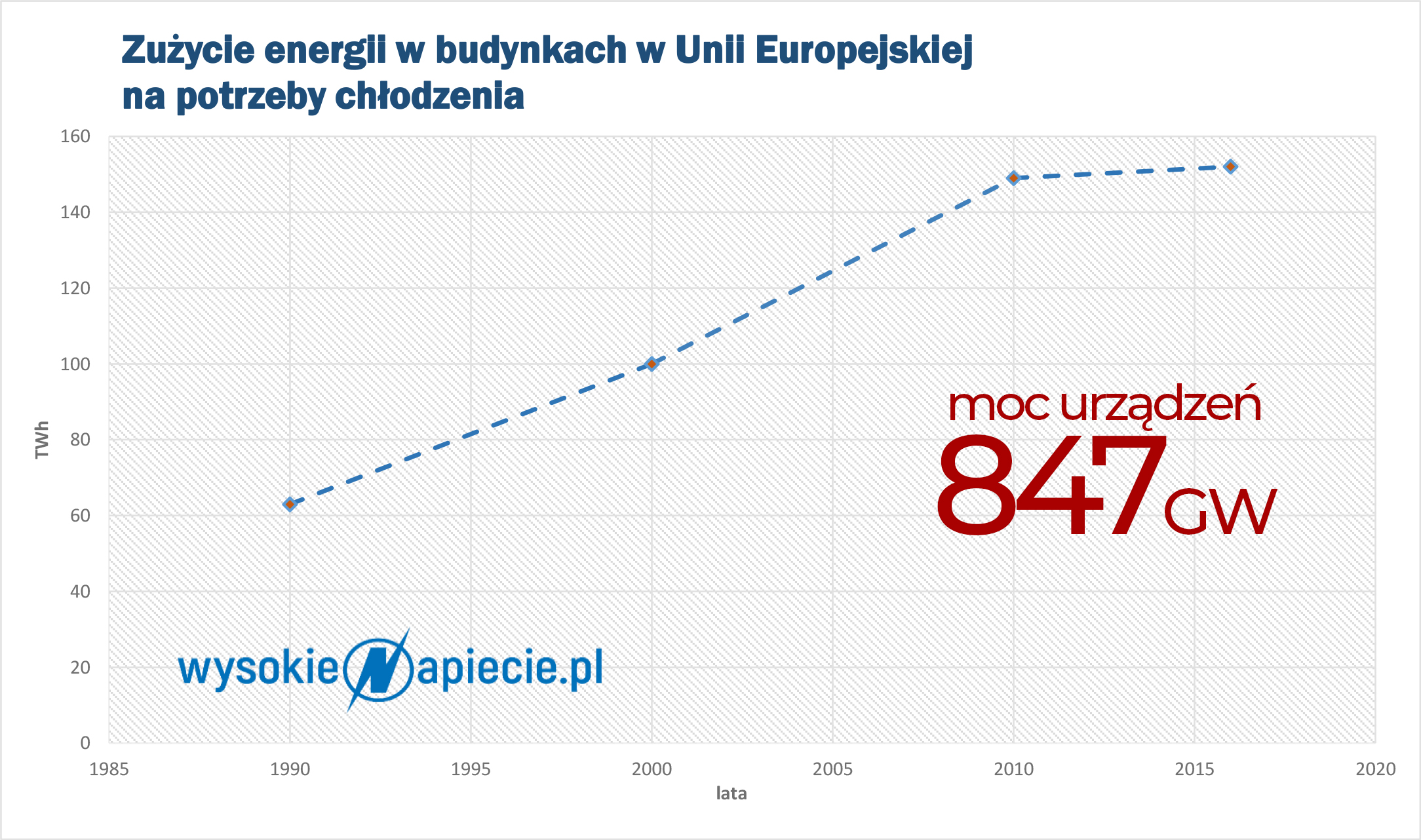

Nie jest tajemnicą, że razem z początkiem wakacji wzrasta temperatura. Zarówno ta powietrza zewnętrznego, jak również temperatura i ciśnienie osób odpowiedzialnych za zbilansowanie mocy dostępnej w systemie elektroenergetycznym z potrzebami odbiorców. Żeby radzić sobie z problemem coraz częstszych upałów ratunkiem wydaje się być „podkręcenie klimatyzacji”, jednak takie działanie znacząco zwiększa pobór energii elektrycznej.

W przypadku dużych zakładów przemysłowych takie działanie bardzo często jest nieefektywne, a czasami przypomina wręcz opróżnianie wiadrem wody z tonącego okrętu. Można jednak zmienić podejście do takiego problemu i posługując zdrowym rozsądkiem oraz dobrze znanym przysłowiem lepiej zapobiegać (przyczynom) niż leczyć (skutki)?

Po pierwsze – izolacja

Przemysł wykorzystuje głównie energię elektryczną, jednak wiele procesów wymaga również dostarczenia ciepła w postaci pary, gorącej wody, oleju termalnego lub spalin. W zależności od temperatury wykorzystywanego nośnika ciepła, a także stanu technicznego zakładu, transport ciepła wiąże się z powstawaniem strat. Zgodnie z drugą zasadą termodynamiki ciepło z gorących czynników oddawane jest do chłodniejszego otoczenia, przez co podgrzewa temperaturę w pomieszczeniach. To z kolei wpływa na komfort pracy- odczuwalne temperatury pracy w hutach i podobnych zakładach wynoszą często ponad 30°C. Straty ciepła zwiększają koszty- aby zachować wymaganą w procesie temperaturę trzeba wytworzyć więcej ciepła, czyli zużyć więcej paliwa (węgla, gazu lub oleju opałowego).

Gdzie najłatwiej zlokalizować takie straty? Przede wszystkim występują one na rurociągach którymi transportowane są najgorętsze nośniki. Z reguły im mniejsza jest grubość izolacji cieplnej tym większe są straty ciepła. W skrajnym przypadku zdarzają się jeszcze rurociągi, które nie posiadają jakiejkolwiek izolacji. Takie przypadki na szczęście stanowią rzadkość, ponieważ w takich przypadkach w dużych zakładach straty ciepła mogą odpowiadać nawet za ponad 10% kosztów związanych z zakupem paliw. Należy pamiętać, że nawet niewielka warstwa izolacji cieplnej przynosi wymierne oszczędności. Najczęściej wykorzystywanym w takich przypadkach rozwiązaniem jest wełna mineralna okryta blachą.

Znacznie częściej zaniedbanym obszarem generującym straty ciepła są elementy instalacji grzewczych o skomplikowanej geometrii takie jak zawory, kołnierze, filtry, elementy kotłów oraz linii technologicznych. Przez to, że w przypadku serwisu lub awarii wymagają dostępu, nie były pierwotnie izolowane. Od wielu lat istnieją jednak rozwiązania w postaci pokrowców izolacyjnych wypełnianych watą szklaną (która jest odporna na działanie wody). Są one szyte na miarę, jak również proste i szybkie w montażu i demontażu. W instalacjach parowych zaizolowanie tych dotychczas „gołych” elementów przynosi oszczędności od 5 do 10% kosztów wykorzystywanego paliwa grzewczego.

Skutki zaizolowania wszystkich gorących elementów widać praktycznie od razu. Po zaizolowaniu instalacji i jej elementów momentalnie obniża się odczuwalna temperatura w pomieszczeniach, co zwiększa komfort i bezpieczeństwo pracy. Takie działanie obniża również koszty związane z zakupem paliw grzewczych. A im wyższa jest temperatura nośnika ciepła, tym szybciej zwraca się inwestycja. Dla instalacji parowych prosty czas zwrotu inwestycji jest krótszy niż rok. W wielu audytowanych przypadkach izolacja obniżyła bieżące koszty o ponad 100 tys. zł rocznie. Dodatkowo, odpowiednio zaplanowana izolacja istniejących instalacji pozwala na ubieganie się o przyznanie dofinansowania w postaci białych certyfikatów, a wartość uzyskiwanych w ten sposób praw majątkowych często przekracza koszty inwestycji.

Zobacz także: 2 mld zł trafiło do rządowego funduszu zamiast do firm

Po drugie – zagospodarowanie ciepła

Nie całe ciepło dostarczane do procesów może być efektywnie w nich wykorzystywane, a wiele zakładów ma problemy z jego niezagospodarowanymi nadwyżkami. W takich przypadkach rozwiązaniem może być absorpcja, czyli przekształcanie traconego ciepła w chłód. Dzięki temu tracona do tej pory energia może służyć wytworzeniu wody lodowej, która zasilać będzie instalacje klimatyzacyjne i wentylacyjne w pomieszczeniach.

Zobacz także: Niższe rachunki za energię w firmie na 50 sposobów – PRZEWODNIK

Odzyskiwanie energii z procesów również może ubiegać się o dofinansowanie w formie białych certyfikatów, a dodatkowo pozwoli na ograniczenie zużycia lub potencjalnego zapotrzebowania na energię elektryczną potrzebną do zasilania agregatów chłodniczych. Agregaty absorpcyjne są wykorzystywane również w układach trigeneracyjnych, gdzie produkowana jest energia elektryczna, ciepło oraz chłód.

Jak oszczędzić na chłodzie?

Zapotrzebowanie na chłód w przemyśle w dużej mierze determinowane jest przez przeprowadzane procesy, jak również gospodarkę ciepłem. Przemyślane decyzje związane z doposażaniem zakładów w kolejne agregaty chłodnicze powinny być przeprowadzane po szczegółowej analizie dostępnych środków i możliwych do realizacji rozwiązań. W przeciwnym przypadku doprowadzą do dalszych strat energii, jak i finansowych (kupno przewymiarowanych urządzeń, nakłady na nośniki energii).

Zobacz także: Trudniejsze od ogrzewania. Jak oszczędzić na chłodzie?

Bartosz Dobrowolski – wiceprezes zarządu w Ellipsis Energy, audytor energetyczny, absolwent Wydziału Mechanicznego Energetyki i Lotnictwa Politechniki Warszawskiej. Od lat szuka rozwiązań przynoszących oszczędności energii i kosztów z nią związanych. Autor i koordynator ponad 400 audytów efektywności energetycznej dla przedsiębiorstw. Doradca w zakresie kierunków i możliwości optymalizacji i inwestycji związanych z energetyką w przemyśle. Ekspert w zakresie efektywności energetycznej oraz Systemu Białych Certyfikatów.