Spis treści

Akumulatory litowo-jonowe są wykorzystywane w samochodach zwykle nie dłużej niż 15 lat, po czym przez kolejne 5-10 lat mogą służyć jeszcze jako stacjonarne magazyny energii, jednak po ok. 20 latach większość z nich musi trafić do recyklingu. Do dziś takim recyklingiem zajmowały się niemal wyłącznie Chiny, USA i Korea Południowa, a więc kraje, gdzie produkuje się baterie i gdzie do recyklingu trafiają ogromne ilości urządzeń akumulatorowych – głównie smartfonów, tabletów i laptopów o krótszym (zwykle 5-letnim) cyklu życia.

Teraz dołącza do nich Polska z zakładem Elementala w Zawierciu. Firma z Grodziska Mazowieckiego będzie na początek przetwarzać 4 tys. ton ogniw litowo-jonowych (w przyszłości głównie z samochodów elektrycznych) i 6 tys. ton rocznie katalizatorów ze złomowanych samochodów spalinowych.

W Zawierciu katalizatory będą zamieniane na 5 mld dol.

Z katalizatorów, w drodze rafinacji, odzyskiwane będą w Zawierciu platynowce (Elemental jest dziś drugim największym na świecie producentem tych metali ze zużytych katalizatorów), które posłużą później do produkcji np. wodorowych ogniw paliwowych czy kolejnych katalizatorów.

− Będziemy tu przetwarzać katalizatory lub koncentraty z 77 naszych zakładów na świecie. Pozyskiwane tu co roku pallad, platyna i rod, zmieściłyby się na dwóch i pół europaletach, ale ich wartość wyniesie ok. 5 mld dolarów. Te 60 ton tych metali stanowić będzie 10% ich globalnego rynku – wylicza Paweł Jarski, założyciel i prezes Grupy Elemental Holding.

Z baterii litowo-jonowych odzyskamy niemal 100% surowców

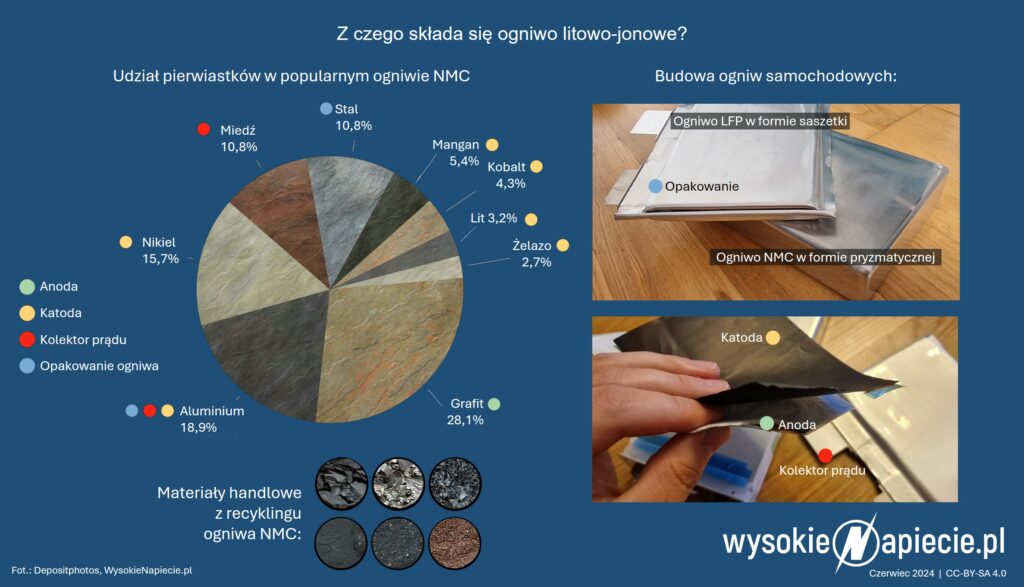

Z akumulatorów Li-Ion odzyskiwane w Zawierciu będą natomiast osobno plastik, miedź, aluminium i czarna masa, a więc mieszanka grafitu (z anody) z niklem, manganem i kobaltem (z katody) oraz związkami litu (który w pracującym ogniwie przemieszcza się między katodą a anodą). Jeszcze w tym roku ruszy tu także kolejna instalacja, do wydzielania z czarnej masy osobno litu oraz MHP (ang. mixed hydroxide precipitation), czyli samych metali mangan-nikiel-kobalt.

– Najtrudniejsza w recyklingu ogniw litowo-jonowych jest ekstraktacja wodorotelnku litu, ma ona jednak bardzo duże uzasadnienie ekonomiczne. Po jego ekstraktacji uzyskujemy czyste towary handlowe – tłumaczy w rozmowie z WysokieNapiecie.pl Paweł Jarski.

Z pierwiastków z chińskich zużytych ogniw możemy tworzyć własne baterie

Do dziś większość czarnej masy wracała do Chin, gdzie odzyskiwano z niej poszczególne pierwiastki zawracane ponownie do produkcji ogniw w tamtejszych gigafabrykach. Europa chce jednak, aby te pierwiastki, trafiające do Europy w postaci chińskich ogniw litowo-jonowych, już w Europie pozostawały, były odzyskiwane i służyły do produkcji nowych ogniw w europejskich gigafabrykach. Polski Elemental zbudował właśnie największy w Europie zakład, który pomoże urzeczywistnić ten plan.

− Jeszcze w tym roku uruchomimy tu, wspólnie z amerykańskim Ascend Element [w spółce joint venture Polacy i Amerykanie mają po 50% − red.] pilotażową instalację odzysku litu z czarnej masy w technologii ekstraktacji rozpuszczalnikowej – zapowiada Michał Janosz z zarządu JV Ascend Element & Elemental. − Na razie czekamy na schodzenie z rynku większej ilości zużytych baterii, zwłaszcza z samochodów elektrycznych i mamy nadzieję, że zaczną one napływać w ciągu kilku lat – dodaje.

Elemental liczy zwłaszcza na największy rynek elektryków w Europie. W Niemczech planuje budowę instalacji wstępnego przetwarzania akumulatorów ze shredderem o maksymalnej zdolności rozdrabniania 4 ton materiału na godzinę. Przygotowany tam materiał będzie trafiać do Zawiercia, w celu odzyskania z niego metali.

Pozyskiwanie tych metali w Europie jest dla naszego kontynentu kluczowe, gdyż dziś większość ogniw litowo-jonowych powstaje w Chinach, z pierwiastków wydobywanych w Azji, Australii, obu Amerykach i Afryce. Odzyskując je z ogniw litowo-jonowych możemy przechwycić metale i grafit niezbędne do budowy nowych ogniw na miejscu – choćby w największej w Europie fabryce ogniw Li-Ion, zbudowanej pod Wrocławiem przez LG Energy.

Nikiel, mangan i kobalt też mogą pozostać w Europie

Na razie jednak samo MHP (nikiel-mangan-kobalt) trafiać będzie jeszcze poza Stary Kontynent. – Ekstraktacja pojedynczych metali odbywa się dziś praktycznie wyłącznie w Chinach, Kanadzie, USA i Korei Południowej. Będziemy więc sprzedawać MHP do odbiorców z tych państw, ale liczymy na to, że w ciągu 2-3 lat uda się uruchomić pierwszą w Europie instalację do ich odzysku i te metale także będą już zostawać w Europie – mówi nam Paweł Jarski. Poza polskim Elementalem taką inwestycję rozważa także niemiecki BASF.

Poza metalami i grafitem, z ogniw odzyskuje się także płynny elektrolit. – Najpierw odparowujemy go z ogniw w suszarni, a następnie skraplamy. Obecnie oddajemy go wyspecjalizowanej firmie do dalszego przetwarzania, ale jest szansa, że elektrolit będzie zawracany bezpośrednio do produkcji kolejnych ogniw. Odbiorcy potrzebują jednak skali jego dostaw, a na razie mamy za mało ogniw, aby tę skalę zbudować – tłumaczy nam Michał Janosz. Gdy zużyte ogniwa zaczną w końcu trafiać do recyklingu, Elemental może jeszcze potencjalnie rozwinąć zdolności przetwórcze w Zawierciu.

Budowanie polskich kompetencji w urban mining

To najbardziej zaawansowany technologicznie projekt w 15-letniej historii Elementala – informuje prezes spółki. Jak tłumaczy nam Paweł Jarski, w Polsce mamy świetnych naukowców zajmujących się recyklingiem metali na poziomie teoretycznym i z ich wiedzy Elemental korzystał przy pracach nad doskonaleniem procesów w zawierciańskim zakładzie (zwłaszcza Instytutu Metali Nieżelaznych w Gliwicach), ale mamy dziś w Polsce przepaść między nauką a praktycznymi umiejętnościami projektowania i prowadzenia ruchu takich instalacji.

Jak tłumaczy prezes Elementala, polska spółka chcę tę przepaść zasypać, wspierając polskie ośrodki naukowo-badawcze swoją wiedzą, danymi, laboratoriami. – Ten projekt jest wybitnie międzynarodowy. Przewinęli się tu eksperci z 50 państw świata. Teraz zatrudniamy kilkudziesięciu wysokoopłacanych specjalistów, których sprowadziliśmy tu wraz z rodzinami z wielu państw, ale głównie RPA. Każdemu z nich towarzyszy polski inżynier, który uczy się od nich i zdobywa doświadczenie, bo bardzo zależy nam na zbudowaniu tych kompetencji w Polsce – tłumaczy portalowi WysokieNapiecie.pl Jarski.

Zakład recyklingu będzie niemal niezależny energetycznie

Zakład Elementala w Zawierciu po osiągnieciu pełnych zdolności produkcyjnych będzie zużywać 100 GWh energii elektrycznej rocznie, a jeżeli udałoby się go rozbudować o kolejne elementy, zużycie może wzrosnąć do 0,3 TWh.

Elemental ma dziś 9 MW mocy przyłączeniowej, którym towarzyszy własna farma fotowoltaiczna o mocy 12 MW (ustawiona wchód-zachód, aby wypłaszczyć profil produkcji) oraz magazyn litowo-jonowy o mocy 5 MW i pojemności 10 MWh. Niewielką część zużycia pokrywa także energia z rozładowywania akumulatorów trafiających do firmy.

– Docelowo zakład ma być praktycznie samowystarczalny energetycznie i w 100% zasilany energią odnawialną, dlatego chcemy jeszcze rozbudować instalację fotowoltaiczną i staramy się o zgody na budowy 9 turbin wiatrowych o mocy 5 MW każda, którym towarzyszyć będzie jeszcze większy magazyn – wylicza prezes Jarski.

O ile jednak firmie udało się uzyskać zgody na budowę zakładu w niewiele ponad rok, o tyle menadżerowie polskiej firmy boją się, że procedury związane z budową farmy wiatrowej mogą potrwać kilka lat. To może być dla niej o tyle problematyczne, że w tym czasie konkurencja z Europy Zachodniej może wykazać się niższą emisją procesów przemysłowych i przejmować kontrakty na recykling ogniw.